成形方法

成形方法の種類と特徴をまとめおります。一般的な成形でしたら、ほとんど弊社は対応しております。なお、拠点により、対応できる成形方法が異なりますので、ご不明な場合は、お問い合わせください。

これまで、用途も形状も様々な製品を製造してきました。成形時の圧力、型内表面温度、流量、フローフロント検出など、成形ノウハウから最適な設計と工法をご提案させていただいております。成形機やペレットの組合せ、その日の気温や湿度によって成形条件を毎朝、調整して量産品の品質を安定に保つ仕組みを作っております。

射出成形

原材料(樹脂ペレット)を加熱・溶融させスクリューを介して均一に材料を混練し、混練した原材料を金型内に高い圧力で流し込み、一定時間冷却させ成形品を得る方法です。成形速度が速く、複雑な形状の製品を大量生産でき、寸法精度も良い加工方法です。

対応可能な材料(一例)

最適な製品・用途

- 比較的複雑な形状の部品

インサート成形

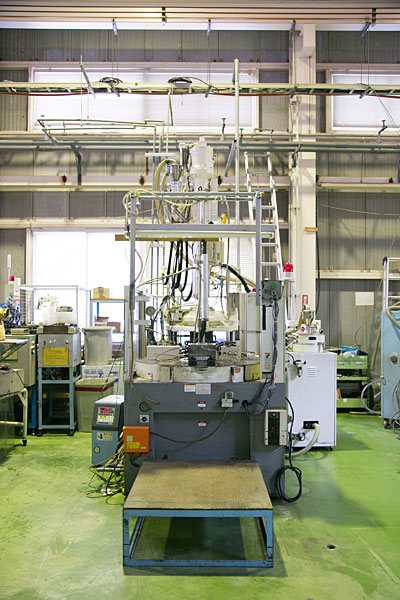

金型内に予め埋め込みたいものをセットし、樹脂を流し込む加工方法で、埋め込む対象物を固定、保持するノウハウを要します。埋め込む対象となるものには、金属製ナット、端子、カラー、銅線、異なる原材料でできた成形品等の様々なものがあります。この製法は、自動車部品や工業製品等に広く使用されています。弊社は、竪型成形機も保有しております。

対応可能な材料(一例)

最適な製品・用途

- 自動車部品

- 工業製品

竪型、横型の射出成形

竪型射出成形機はインサート成形に適しており、ロータリーテーブルとの組み合わせによって成形サイクル内でインサート物をセットすることができ、安定したサイクルで成形品を得ることができます。設備の敷地面積も横型射出成形機よりも少なくなります。また、重力方向での型開閉動作を行いますので、金型寿命も長くなります。設備の設置面積は横型成形機に比べ小さくなりますが、高さ方向は大きくなってしまいます。また製品取出しには必ずロボットが必要となります。

横型射出成形機は、製品の取出しロボット無しでも自動運転ができます。(但し、製品は自重落下となります)。また原材料の投入等も低い位置で行うことができ、金型交換等の作業性が良いと言えます。

ブロー成形

熱可塑性樹脂で作られたパリソンと呼ばれるパイプ状のものを金型にセットし、その中に空気を流入させ膨らませることで、金型壁面に密着させ冷却固化させ成形品を得る方法です。化粧品や日用品の容器類、パイプ類等に多く使用されています。弊社では、ベトナムホーチミン工場にダイレクトブロー成形機を保有しております。

対応可能な材料(一例)

最適な製品・用途

- 化粧品や日用品等の容器

- パイプ形状の製品

押出(チューブ)成形

押し出し成形により熱可塑性のチューブを積層し、目的のサイズに加工します。それらを金型内に装着し、キャップ部分をインサート成形にて成形する加工方法です。多層チューブは、ガスバリヤー性に優れていることが特徴です。化粧品や洗顔フォーム等の容器として多く使用されています。弊社のホーチミン工場に、5層押出機や縦型ロータリー式射出成型機、そしてオフセット印刷、シルク印刷まで揃えております。

対応可能な材料(一例)

最適な製品・用途

- 化粧品や洗顔フォーム等の容器

押出成形

熱可塑性樹脂の成形加工方法の一種で、材料を押出機中で加熱加圧して流動状態にし、ダイから連続的に押して成形する方法です。

この方法により得られる製品は、パイプ、棒、異形押出品、シート、フィルムなどがあります。

圧縮(直圧)成形

コンプレッション成形とも言われ、熱硬化性プラスチックの成形に用いられます。加熱した原材料を金型内にセットし、金型を閉めることで成品形状に変化させ、化学反応により原材料を固化させ取り出す加工方法です。リブ等の充填しにくい部分には、あらかじめ原材料を入れておく等のノウハウを要します。少量生産品、試作品、大型成形品等に多く使用されています。

トランスファー成形

圧縮(直圧)成形法の一種で、加熱したポット内に原材料を投入し、密封された金型内にポット内の原材料に圧力かけ原材料を流し込み、化学反応により原材料を固化させ成形品を得る方法です。圧縮(直圧)成形よりも金型・成形方法も複雑になりますが、製品形状によって使い分けています。

樹脂成形でのポイント

- 型内ゲートカット

- 成形時、金型内でゲート部のピンを動作させゲート処理を不要にし、目立ちにくくなる加工方法です。成形材料、ゲートサイズ等によってピン先端の形状を検討する必要があります。

- ミニランナー・ホットランナー

- スプルー、ランナーといった金型内の製品部分までの湯道が成形時に発生してしまいます。用途によってはそれらを再利用することも可能ですが、最初からそれらを無くす、減らすことで材料ロスを減らすことが出来ます。初期投資として、装置代が発生してしまいますが、設計次第で他金型にも使用することができます。

- 設備の保守

- 設備は毎朝始業前点検を行っており、年一回の年次点検も行っております。年次点検内容としましては、スクリューや加熱筒内の摩耗状態・機械油の汚れや油内の成分分析・周辺設備の点検等を行っております。